La décoration intérieure et l’impression 3D

La décoration d’intérieur est un domaine qui peut et utilise l’impression 3d. Les premières impressions d’un nouveau venu dans l’impression 3d sont souvent des vases, puis au fil de l’apprentissage et de la maitrise de la technique, des horloges, des cadres, des lampes des reproductions de sculptures sont rapidement rajoutés car on peut réaliser de très beaux objets sans faire de compromis sur le design ou sur le budget.

Nous allons tout d’abord explorer la technologie de l’impression 3d, les filaments que j’utilisent et quelques exemples d’impression réalisés.

L’impression 3D

L’impression 3D, ou fabrication additive, construit des objets couche par couche à partir de modèles numériques. Cette combinaison de technologies, construire couche par couche et numérisation des modèles, permet la personnalisation facile, la rapidité de production, et la capacité à expérimenter avec des designs complexes.

Expérimenter avec des designs complexes

Ou prototyper sans contraintes. Le designer 3d crée son objet sous un logiciel de modélisation 3d. il peut ensuite l’envoyer en impression, et revenir et modifier son objet très rapidement, grâce à l’impression couche par couche qui permet la fabrication rapide de formes complexes. Chaque itération du prototype ne nécessite plus la fabrication d’un moule spécifique.

Rapidité de production

La chaine de production est automatisée. Une fois l’objet finalisé il suffit de le sélectionner et le l’envoyer sous sa forme numérique à une ou des machines pour que l’impression commence. Plusieurs étapes des procédés de fabrication traditionnelle sont éliminées. Par exemple si on compare les procédés d’usinage et d’impression 3d :

Usinage CNC (Méthode Traditionnelle) :

- Conception : Création d’un modèle 3D de la pièce.

- Prototypage : Réalisation d’un prototype pour validation.

- Fabrication de l’outillage : Création d’outils et de moules pour l’usinage.

- Programmation CNC : Programmation de la machine CNC pour l’usinage spécifique de la pièce.

- Usinage : Enlèvement de matière à partir d’un bloc de matériau brut.

- Finition : Finition manuelle pour obtenir la forme et la qualité de surface souhaitées.

- Assemblage : Assemblage de différentes parties si nécessaire.

- Inspection : Vérification de la qualité de la pièce usinée.

- Livraison : Expédition du produit fini.

Impression 3D :

- Conception : Création d’un modèle 3D de la pièce.

- Impression : Lancement du processus d’impression 3D directement à partir du modèle.

- Post-traitement minimal : Possibilité d’effectuer un post-traitement minimal comme le polissage ou le traitement thermique, mais souvent moins intense que les étapes de finition dans l’usinage CNC.

- Inspection : Vérification de la qualité de la pièce imprimée.

- Livraison : Expédition du produit fini.

Ces étapes éliminées permettent de réduire considérablement le temps nécessaire pour passer du modèle 3D à l’objet, ce qui est particulièrement avantageux dans des contextes où la rapidité est cruciale, comme le prototypage rapide ou la production à la demande.

La personalisation

La capacité de personnaliser chaque pièce individuellement sans nécessiter d’ajustements majeurs dans le processus de fabrication permet une production rapide d’articles personnalisés ou adaptés à des besoins spécifiques.

Quelques réalisations:

Une lampe de table : Socle en PETG noir, Abat jour en PETG translucide, 5 heures d’impression. Voir le timelapse

Une lampe de chevet à LED. Socle en PETG noir, abat jour en PETG translucide, 5 heures d’impression. Voir le timelapse

Lampe de table de différent coloris

Lampe bleue nuit en 0,1 mn de hauteur de couche (3h30 d’impression)

Lampe vert kaki, 0,1 mn de hauteur de couche (3h30 d’impression)

Pieds de lampe abritant une douille E27

Le PLA

Le PLA, ou Acide Polylactique, est un polymère thermoplastique biodégradable et biodégradable qui est couramment utilisé en impression 3D et dans d’autres applications. Voici quelques caractéristiques et utilisations clés du PLA :

- Biodégradable : Le PLA est fabriqué à partir de ressources renouvelables telles que l’amidon de maïs ou la canne à sucre, ce qui en fait un matériau biodégradable. Il se décompose naturellement dans l’environnement, ce qui en fait un choix plus écologique que certains autres plastiques.

- Sécurité : Le PLA est considéré comme sûr pour les applications alimentaires, ce qui signifie qu’il peut être utilisé pour imprimer des objets en contact avec des aliments.

- Facilité d’impression : Le PLA est l’un des matériaux les plus faciles à imprimer en 3D. Il a une température d’extrusion relativement basse, généralement autour de 180 à 220 degrés Celsius, ce qui le rend compatible avec de nombreuses imprimantes 3D grand public. Il ne nécessite généralement pas de lit chauffant.

- Finition : Le PLA a une finition de surface lisse et brillante, ce qui le rend approprié pour les projets esthétiques et artistiques.

- Faible gauchissement : Le PLA a tendance à présenter moins de gauchissement (warping) que d’autres matériaux comme l‘ABS, ce qui facilite l’impression de grandes pièces.

- Applications : Le PLA est souvent utilisé pour imprimer des prototypes, des pièces décoratives, des jouets, des maquettes, des bijoux, des pièces éducatives, et bien d’autres objets. Cependant, il n’est pas aussi résistant mécaniquement que certains autres matériaux comme l’ABS ou le PETG, il peut donc ne pas être adapté à toutes les applications.

- Variété de couleurs : Le PLA est disponible dans une large gamme de couleurs, ce qui permet de créer des impressions 3D colorées et variées.

Il est important de noter que bien que le PLA soit biodégradable, sa biodégradation peut prendre un certain temps dans des conditions normales. Les objets en PLA ne se décomposeront pas instantanément s’ils sont jetés dans la nature, mais ils se décomposeront plus rapidement que les plastiques non biodégradables.

En résumé, le PLA est un matériau d’impression 3D populaire en raison de sa facilité d’utilisation, de sa biodégradabilité et de sa sécurité pour les applications alimentaires. C’est un excellent choix pour les débutants en impression 3D et pour les projets qui n’exigent pas une résistance mécanique extrême.

L’ ABS

L’ABS est l’acronyme de « Acrylonitrile Butadiène Styrène », qui est un polymère thermoplastique couramment utilisé dans de nombreuses applications. Voici quelques caractéristiques et utilisations clés de l’ABS :

- Résistance mécanique : L’ABS est connu pour sa résistance mécanique. Il est robuste, durable et résiste aux chocs, ce qui en fait un matériau adapté à de nombreuses applications nécessitant de la solidité.

- Température d’extrusion : L’ABS a une plage de température d’extrusion typique d’environ 220 à 250 degrés Celsius, ce qui le rend compatible avec de nombreuses imprimantes 3D grand public.

- Adhérence au lit d’impression : L’ABS peut avoir des problèmes de décollement du lit d’impression en raison de son fort potentiel de gauchissement (warping). Il est souvent recommandé d’utiliser un lit chauffant et un adhésif pour améliorer l’adhérence.

- Finition : L’ABS est relativement facile à poncer, à coller et à peindre, ce qui permet d’obtenir une finition de surface lisse et esthétique.

- Applications variées : L’ABS est utilisé dans une grande variété d’applications, notamment la fabrication de pièces automobiles, d’articles ménagers, de jouets, de boîtiers électroniques, et bien d’autres.

- Émissions de vapeurs : Lorsqu’il est chauffé, l’ABS peut dégager des vapeurs potentiellement irritantes, il est donc recommandé d’imprimer dans un espace bien ventilé.

- Recyclage : L’ABS est recyclable, ce qui en fait un matériau respectueux de l’environnement lorsqu’il est correctement géré.

- Compatibilité chimique : L’ABS résiste bien à de nombreux produits chimiques, ce qui en fait un matériau approprié pour les applications où une résistance chimique est requise.

L’ABS est également utilisé comme matériau d’impression 3D, et il est apprécié pour sa résistance mécanique et sa polyvalence. Cependant, il peut nécessiter une imprimante 3D équipée d’un lit chauffant et d’une enceinte chauffante pour minimiser les problèmes de gauchissement. De plus, il est important de noter que l’ABS peut émettre des vapeurs potentiellement nocives lors de l’impression, il est donc recommandé d’utiliser une ventilation adéquate.

En résumé, l’ABS est un polymère thermoplastique largement utilisé pour sa résistance mécanique, sa durabilité et sa polyvalence. Il est employé dans de nombreuses applications industrielles et de consommation, ainsi que pour l’impression 3D.

L’ ASA

Le filament ASA (Acrylonitrile Styrene Acrylate) est un matériau thermoplastique largement utilisé en impression 3D. Il est similaire à l‘ABS (Acrylonitrile Butadiène Styrène) en ce qui concerne ses propriétés physiques, mais il possède certaines caractéristiques améliorées qui en font un choix intéressant pour certaines applications. Voici quelques-unes de ses caractéristiques principales :

- Résistance aux intempéries : L’ASA est connu pour sa résistance exceptionnelle aux intempéries, aux rayons UV et à la décoloration due à l’exposition prolongée au soleil. Cela en fait un matériau approprié pour les impressions 3D destinées à l’extérieur ou à des environnements exposés aux éléments.

- Résistance mécanique : L’ASA offre une résistance mécanique similaire à celle de l’ABS. Il est résistant aux chocs et aux contraintes, ce qui le rend approprié pour des applications nécessitant une certaine robustesse.

- Adhérence au lit d’impression : L’ASA a une bonne adhérence au lit d’impression chauffant, ce qui réduit les risques de décollement pendant l’impression. Il est courant d’utiliser un lit chauffant à une température d’environ 90 à 110 degrés Celsius avec de l’ASA.

- Température d’extrusion : L’ASA a une température d’extrusion typique d’environ 230 à 250 degrés Celsius, ce qui le rend compatible avec de nombreuses imprimantes 3D grand public.

- Finition : L’ASA peut être relativement facilement post-traité en utilisant des techniques telles que le ponçage, le polissage ou la peinture pour obtenir une finition de surface lisse et esthétique.

- Applications extérieures : En raison de sa résistance aux intempéries, l’ASA est souvent utilisé pour l’impression de pièces pour l’extérieur, telles que des boîtiers pour l’électronique, des panneaux signalétiques, des pièces automobiles et bien d’autres.

Cependant, il est important de noter que l’ASA peut nécessiter une imprimante 3D avec un caisson chauffant ou un environnement d’impression contrôlé pour minimiser les problèmes liés au gauchissement (warping), car il a tendance à se contracter en refroidissant. De plus, il peut dégager des vapeurs potentiellement irritantes lors de l’impression, il est donc recommandé de l’utiliser dans un espace bien ventilé.

Dans l’ensemble, l’ASA est un matériau d’impression 3D polyvalent, idéal pour des projets nécessitant une résistance aux intempéries et une durabilité accrue par rapport à certains autres thermoplastiques.

Le PET

Le PET est l’acronyme de « Polyéthylène Téréphtalate », qui est un type de polymère thermoplastique largement utilisé dans diverses applications. Le PET est surtout connu pour sa résistance, sa transparence, et sa capacité à être transformé en une grande variété de produits. Voici quelques-unes de ses principales caractéristiques et utilisations :

- Emballage en plastique : Le PET est couramment utilisé pour fabriquer des bouteilles en plastique pour les boissons gazeuses, l’eau, les jus, les produits de soins personnels, et d’autres produits emballés. Les bouteilles en PET sont légères, résistantes et recyclables.

- Fibres textiles : Le PET est utilisé pour produire des fibres textiles, notamment des vêtements, des tapis, des tissus d’ameublement, et des fils pour l’industrie textile. Lorsqu’il est sous forme de fibres, on l’appelle souvent « polyester ».

- Emballages alimentaires : Les films en PET sont utilisés pour l’emballage alimentaire, notamment pour les barquettes alimentaires, les films rétractables et les films d’emballage pour les aliments.

- Matériau d’impression 3D : Le PETG (Polyéthylène Téréphtalate Glycol Modifié) est un dérivé du PET et est utilisé comme filament d’impression 3D en raison de sa facilité d’impression et de sa résistance.

- Applications techniques : Le PET est également utilisé dans des applications techniques, telles que les films solaires pour vitres, les films de protection pour écrans, les matériaux composites renforcés de fibres, et bien d’autres.

- Résistance aux chocs : Le PET est connu pour sa résistance aux chocs, ce qui en fait un matériau populaire pour les applications où la durabilité est importante.

- Recyclage : Le PET est largement recyclé dans de nombreuses régions du monde. Les bouteilles en PET recyclées peuvent être utilisées pour fabriquer de nouvelles bouteilles en plastique, des fibres textiles, et d’autres produits.

Il est important de noter que le PET est considéré comme un matériau sûr pour les applications alimentaires, et il est largement utilisé dans l’industrie alimentaire en raison de sa résistance aux produits chimiques et de sa non-toxicité.

Thermoplastique

Un thermoplastique est un type de polymère (matériau plastique) qui présente une caractéristique particulière : il devient mou et malléable à des températures élevées et redevient solide à température ambiante. Cela signifie que les thermoplastiques peuvent être fondus, moulés, façonnés et refondus plusieurs fois sans subir de changements chimiques significatifs.

Voici quelques caractéristiques importantes des thermoplastiques :

- Réversibilité : Contrairement aux thermoset, qui durcissent définitivement lorsqu’ils sont chauffés une première fois, les thermoplastiques peuvent être réchauffés et remodelés à plusieurs reprises sans perdre leurs propriétés.

- Facilité de transformation : Les thermoplastiques peuvent être fabriqués sous différentes formes, notamment par injection, extrusion, thermoformage, et bien d’autres méthodes de transformation.

- Variété de propriétés : Il existe une grande variété de thermoplastiques, chacun ayant ses propriétés spécifiques en termes de résistance mécanique, de flexibilité, de résistance chimique, de transparence, etc.

- Recyclage : En raison de leur capacité à être fondus et remodelés, les thermoplastiques sont souvent recyclés plus facilement que les thermoset.

- Applications variées : Les thermoplastiques sont utilisés dans de nombreuses industries pour la fabrication de produits allant des emballages plastiques aux pièces automobiles, en passant par les appareils électroniques, les matériaux de construction et bien d’autres.

Exemples courants de thermoplastiques incluent le polyéthylène (PE), le polypropylène (PP), le polyvinylchlorure (PVC), le polystyrène (PS), le polyéthylène téréphtalate (PET), l’acrylonitrile butadiène styrène (ABS), le polycarbonate (PC) et le polyétheréthercétone (PEEK), entre autres. Chacun de ces thermoplastiques a des propriétés spécifiques qui le rendent adapté à des applications particulières en fonction de ses caractéristiques de résistance, de durabilité, de température de fusion, etc.

Le PETG

Le filament PETG est un matériau couramment utilisé en impression 3D. « PETG » signifie « Polyéthylène Téréphtalate Glycol Modifié ». Il s’agit d’un thermoplastique qui combine les avantages du PET (Polyéthylène Téréphtalate) et du Glycol. Voici quelques caractéristiques importantes du filament PETG :

- Résistance : Le PETG est connu pour sa résistance, ce qui le rend adapté à une gamme d’applications. Il est plus résistant aux chocs que le PLA (Acide Polylactique) et moins cassant que l’ABS (Acrylonitrile Butadiène Styrène).

- Résistance chimique : Il résiste mieux aux produits chimiques que le PLA et est moins sujet à la dégradation par l’eau, ce qui en fait un choix solide pour les pièces d’impression 3D qui seront exposées à des environnements humides.

- Transparence : Le PETG est transparent, ce qui le rend idéal pour les applications nécessitant de la clarté ou de la translucidité.

- Facilité d’impression : Bien que le PETG nécessite généralement des températures d’extrusion plus élevées que le PLA, il est plus facile à imprimer que l’ABS, car il a moins de tendance à se déformer et à se fissurer.

- Adhérence au lit d’impression : Le PETG adhère bien au lit d’impression en verre, en PEI ou en BuildTak, mais il peut être difficile à retirer une fois l’impression terminée. L’utilisation d’un lit chauffant et d’un agent d’adhérence (comme la laque pour cheveux ou le ruban de masquage) peut aider.

- Sécurité : Le PETG est considéré comme sûr pour l’impression 3D car il ne dégage généralement pas de vapeurs toxiques pendant le processus d’impression. Cependant, il est toujours recommandé d’imprimer dans un espace bien ventilé.

Le filament PETG est utilisé pour une variété d’applications, notamment la fabrication de pièces fonctionnelles, de prototypes, d’objets de décoration, de contenants, de pièces mécaniques, et plus encore. Il offre un bon équilibre entre résistance, facilité d’impression et durabilité, ce qui en fait un choix populaire parmi les amateurs d’impression 3D et les professionnels.

Les matériaux utilisés dans l’impression 3D

Un petit tour d’horizon des différents matériaux utilisés aujourd’hui dans le monde de l’impression 3D

L’impression 3D offre aujourd’hui une large gamme de matériaux compatibles, permettant de créer des objets dans diverses industries et applications. Voici quelques-uns des matériaux les plus couramment utilisés en impression 3D :

- Plastiques :

- ABS (Acrylonitrile Butadiene Styrene) : Résistant et durable, souvent utilisé pour les pièces fonctionnelles et les prototypes.

- PLA (Polylactic Acid) : Facile à imprimer, biodégradable, idéal pour les prototypes conceptuels et les objets à usage temporaire.

- PETG (Polyethylene Terephthalate Glycol-Modified) : Combinaison de résistance, de durabilité et de facilité d’impression, utilisé pour diverses applications.

- Résines :

- Résine photopolymère : Utilisée principalement dans les imprimantes à stéréolithographie (SLA) et à polymérisation par lumière (DLP), permettant une haute résolution et des détails précis.

- Résine polyuréthane (PU) : Offre des propriétés mécaniques variées, adaptée aux applications nécessitant élasticité, flexibilité ou résistance aux chocs.

- Métaux :

- Aluminium : Permet la fabrication d’objets légers et résistants pour des applications aérospatiales et automobiles.

- Acier inoxydable : Offre une résistance élevée et une bonne résistance à la corrosion, utilisé dans de nombreux secteurs industriels.

- Titane : Allie légèreté, résistance et biocompatibilité, utilisé dans l’industrie médicale et aérospatiale.

- Céramiques :

- Zircone : Utilisée pour la fabrication d’objets céramiques de haute qualité, tels que les prothèses dentaires et les implants médicaux.

- Porcelaine : Offre des finitions lisses et esthétiques, utilisée pour les applications artistiques et décoratives.

- Composites :

- Fibre de carbone : Renforce les propriétés mécaniques des pièces imprimées, offrant une résistance et une légèreté supérieures.

- Fibre de verre : Utilisée pour renforcer les pièces imprimées, améliorant leur solidité et leur résistance à la flexion.

Il convient de noter que la disponibilité des matériaux peut varier en fonction du type d’imprimante 3D utilisée. De plus, des développements continus sont en cours pour élargir encore la gamme de matériaux compatibles avec l’impression 3D, notamment dans les domaines des matériaux biologiques, des composites avancés et des alliages métalliques.

Une brève histoire de l’impression 3D

Une révolution technologique façonnant le futur de la fabrication

Depuis ses débuts modestes dans les années 1980, l’impression 3D a rapidement évolué pour devenir une technologie révolutionnaire qui a transformé la façon dont nous concevons, prototypons et fabriquons des objets. Cette technique de fabrication additive a ouvert de nouvelles possibilités, réduisant les contraintes de production traditionnelles et permettant aux individus et aux industries d’explorer des horizons créatifs sans précédent. Dans cet article, nous allons plonger dans l’histoire de l’impression 3D, découvrir ses origines, son développement et ses applications actuelles.

Les débuts de l’impression 3D

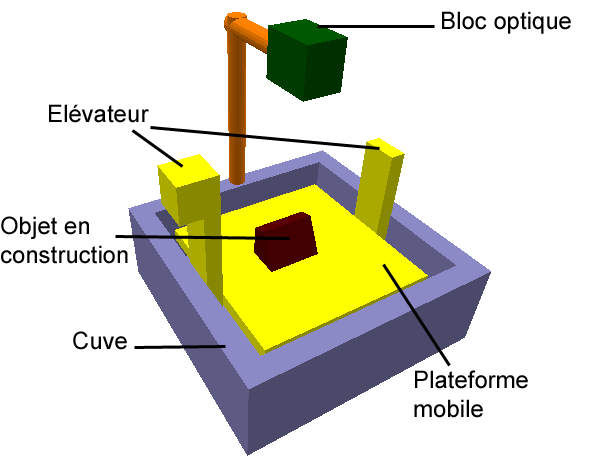

L’impression 3D trouve ses racines dans les travaux pionniers de Charles W. Hull, qui a inventé le procédé de stéréolithographie en 1983. Hull a fondé la société 3D Systems et a breveté cette méthode révolutionnaire qui utilise la photopolymérisation pour créer des objets couche par couche à partir de résines liquides. Cependant, cette technologie était encore limitée en termes de matériaux et de vitesse d’impression.

L’essor de la technologie

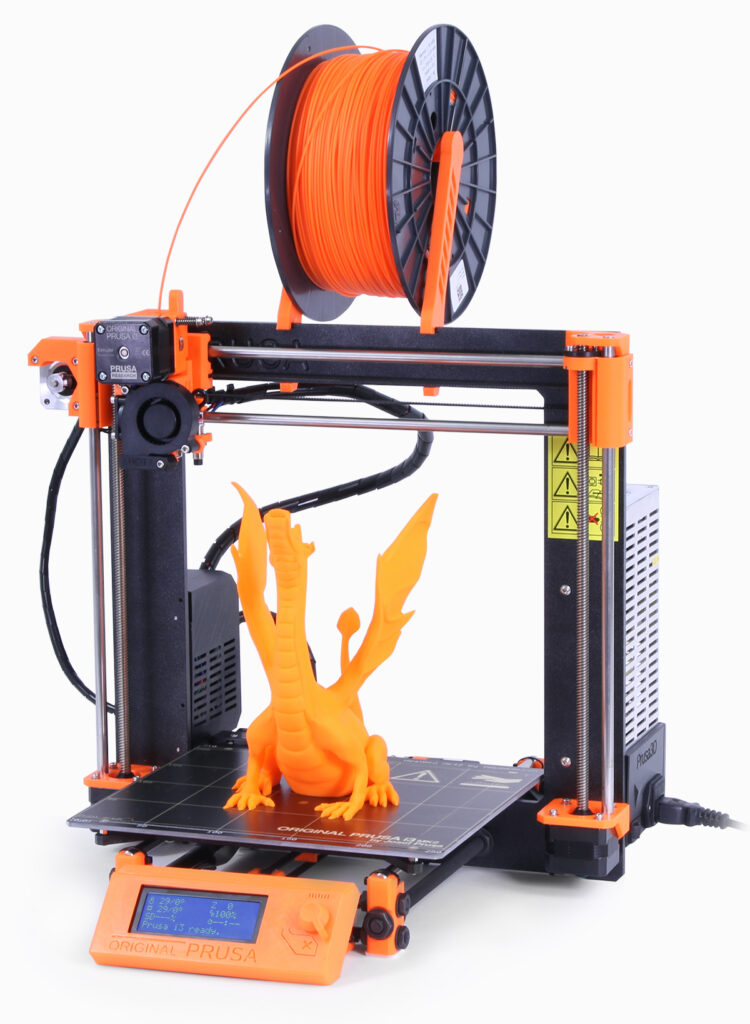

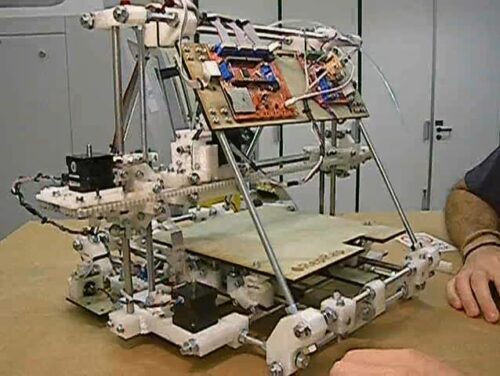

Dans les années 1990, d’autres méthodes d’impression 3D ont été développées, notamment le dépôt de matière fondue (Fused Deposition Modeling – FDM) par Scott Crump, fondateur de Stratasys, et la granulation sélective par laser (Selective Laser Sintering – SLS) par Carl Deckard. Ces innovations ont permis l’utilisation de matériaux tels que le plastique et le métal, élargissant ainsi les possibilités de l’impression 3D.

Accessibilité et démocratisation

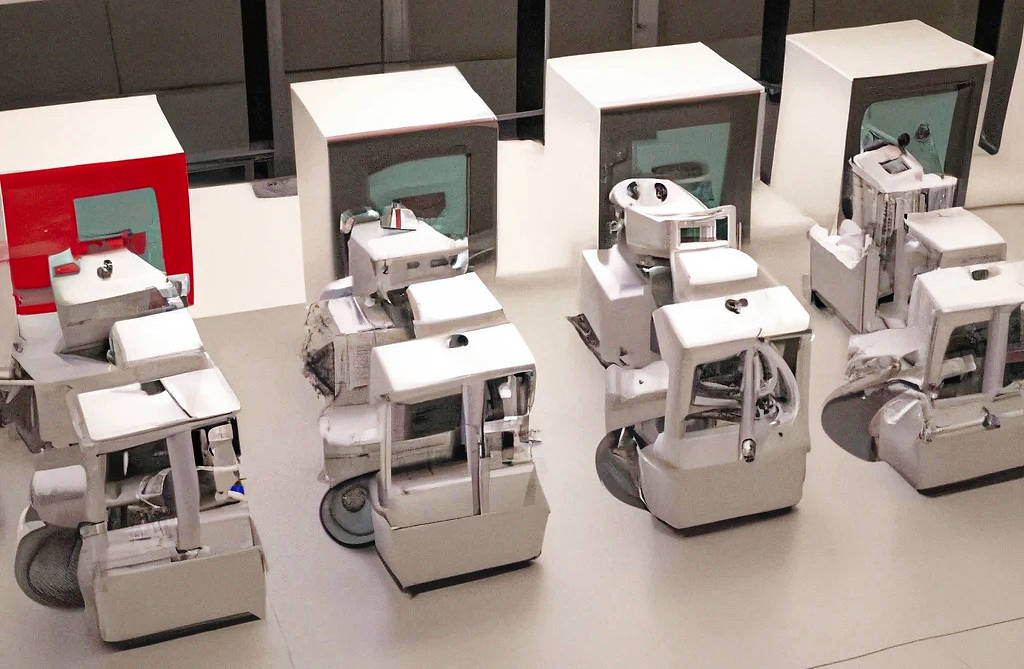

Au début des années 2000, des imprimantes 3D plus abordables ont commencé à apparaître sur le marché, rendant cette technologie accessible aux particuliers et aux petites entreprises. Des projets open source tels que RepRap ont contribué à la démocratisation de l’impression 3D en fournissant des plans et des logiciels gratuits pour construire des imprimantes 3D DIY.

L’impression 3D dans l’industrie

L’impression 3D a rapidement conquis l’industrie en tant qu’outil de prototypage rapide, permettant aux concepteurs et aux ingénieurs de créer des prototypes fonctionnels en peu de temps et à moindre coût. De plus, cette technologie a permis la fabrication de pièces complexes et personnalisées, éliminant ainsi les contraintes traditionnelles de production de masse

L’impression 3D dans d’autres domaines

-1024x768.jpg)

Au fil du temps, l’impression 3D a étendu son influence à divers domaines, notamment la médecine, l’aérospatiale, l’architecture, l’automobile et même l’alimentation. Dans le domaine médical, par exemple, l’impression 3D a permis la création de prothèses personnalisées, de modèles anatomiques pour la planification chirurgicale et même de tissus et d’organes biologiques en laboratoire.

L’impression 3D a parcouru un long chemin depuis ses modestes débuts. Ce qui a commencé comme une technologie de prototypage est aujourd’hui une méthode de fabrication révolutionnaire, offrant des possibilités illimitées en termes de design, de personnalisation et d’innovation. L’impression 3D continue d’évoluer, avec des avancées constantes dans les matériaux, les vitesses d’impression et les techniques. À mesure que cette technologie se développe, nous pouvons nous attendre à ce qu’elle redéfinisse davantage notre façon de concevoir, de fabriquer et d’interagir avec le monde qui nous entoure.